8-10 Cellule moteur hélice (motoplaneurs)

Cellule, moteur et hélice

Moteurs à combustion interne

Il existe différents types de moteur à combustion interne :

- Les moteurs essence à 2 temps : bon rapport poids/puissance mais bruyant et groumant en carburant. Régulièrement utilisé pour les moteur des planeurs à décollage autonome.

- Les moteurs essence à 4 temps : Moins groumant en carburant et mois bruyant, ils sont un peu plus lourd que les moteurs deux temps. Choix majoritaire pour les motoplaneurs.

- ...et d'autres types peu utilisé en vol en planeur comme Les moteurs diesel, les turboréacteurs et turbopropulseurs...

Dans ce paragraphe sera détaillé le moteurs essence à 4 temps. Les principaux modèles de moteurs utilisé sur les motoplaneurs actuels sont :

-

Les moteurs Rotax comme les modèles 912 (80ch), 912S (100ch), 914 (115ch)...etc

-

Les moteurs Limbach comme les modèles 1700 et 2000.

-

Les moteurs Stamo (marginal).

Le moteur se contrôle par le pilote : ces commandes permettent le contrôle du moteur, elles sont détaillées plus loin dans ce chapitre :

- La commande de démarreur : Un bouton qui permet de lancer le moteur avec le démarreur électrique.

- La commande d'allumage/magnéto : Un interrupteur qui autorise la création de l'étincelle par la bougie, mit sur ON pour faire fonctionner le moteur et sur OFF pour l'arrêter.

- La commande de Starter : Permet d'injecter une quantité d'essence supplémentaire pour faciliter les démarrages lorsque le moteur est froid.

- La commande des gaz : Une commande réglable entre 0 et 100%, permettant d'ajuster la puissance fournie par le moteur.

- La commande de réchauffage carburateur : envoi de l'air chaud dans le carburateur pour éviter la formation de glace.

Définitions et fonctionnement du Moteur à Combustion Interne :

- Moteur : Système capable de fournir une force mécanique. Pour le vol en planeur, cette force sera transmise à l'hélice.

- Combustion : La force mécanique provient de la combustion. Pour les motoplaneurs, il s'agit de de combustion de l'essence avec de l'oxygène prélevée dans l'air.

- Interne : La combustion à lieu dans le moteur lui-même. Par opposition aux anciens moteurs à vapeur où la combustion avait lieu dans une chaudière externe.

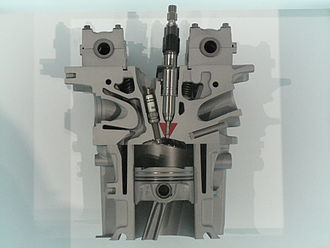

Un moteur de motoplaneur possède généralement 4 cylindre, disposés à plat : On parle d'une disposition 4 cylindres à plat. Pour le bon fonctionnement des cylindres, plusieurs circuits ou équipement sont nécessaires : l'ensemble des cylindres et des circuits constitue le moteur à combustion interne.

Les composants mobiles qui compose un cylindre sont décrits dans l'image ci-contre. La connaissance de ce vocabulaire n'est pas obligatoire, c'est un plus :

- C - Vilebrequin,

- E - Arbre à cames d’échappement,

- I - Arbre à cames d'admission,

- P - Piston,

- R - Bielle,

- S - Bougie d'allumage,

- V - Soupape (rouge: échappement, bleu: admission),

- W - Circuit de refroidissement à eau,

- Structure grise - Bloc moteur

1) admission,

2) compression,

3) combustion,

4) échappement.

Durant son fonctionnement, le moteur à 4 temps répète un cycle de quatre étapes que nous appellerons "quatre temps" :

- Admission d'un mélange d'air et de carburant (préalablement mélangé par un carburateur ou système d'injection) : Lors de ce temps, la soupape d'admission est ouverte et le piston descend, ce qui aspire le mélange air-essence dans le cylindre. Du fait de l'aspiration, la pression de ce mélange est de-facto inférieure à la pression ambiante (0.4bar avec la commande des gaz au ralenti et environ 0.9 bar avec la commande des gaz à 100% pour un moteur atmosphérique. Dans le cas d'un moteur suralimenté par un turbo, la pression d'admission peut être plus forte) ;

- Compression du mélange : Après la fermeture de la soupape d'admission, le piston remonte et comprime le mélange (jusqu'à 10 bar dans la chambre de combustion) ;

- Combustion et détente (souvent appelé "explosion" par abus de langage) : lorsque le piston atteint approximativement son point culminant (point mort haut), la bougie d'allumage, connectée à un système électrique haute tension, produit une étincelle ; la combustion du mélange fait augmenter la température et la pression qui augmente jusqu’à 40 à 60 bar. Cette forte pression repousse le piston, c'est ce qui constitue le temps où le moteur produit une force mécanique (le temps moteur) ;

- Échappement : Après le passage du piston au point mort bas, la soupape d'échappement s'ouvre et le piston remonte en chassant les gaz brûlés. Ces derniers sont parfois collectés par le collecteur d'échappement.

Système de mélange Air / Essence

Deux technologies différentes existent aujourd'hui pour réaliser le mélange parfait d'air et d'essence: le carburateur et l'injection. L'objectif du système est de créer un mélange dont le rapport air/essence est de 1 gramme d'essence pour 14,7 grammes d'air. Ce rapport idéal est appelé mélange stœchiométrique. Lorsque le mélange n'est pas stœchiométrique, il est soit trop pauvre en essence, soit trop riche en essence :

- On parle de mélange pauvre si la proportion d'essence est inférieure à l'idéal : le moteur ne délivre pas sa pleine puissance et à tendance à chauffer.

- On parle de mélange riche si la proportion d'essence est supérieure à l'idéal : La combustion est incomplète, le moteur à tendance à s'encrasser avec des suies noires.

La richesse devrait être idéale à tout moment du vol. Mais comme la densité de l'air varie tout au long du vol (altitude, température...), il faut adapter la quantité de carburant pour conserver les proportions idéales. La gestion de la richesse est souvent complètement automatique. Certains moteurs à carburateur disposent toutefois d'une commande de richesse (ou mixture control en anglais) permettant d'ajuster manuellement la richesse, en fonction des informations données par certains capteurs du moteurs (température des têtes de cylindres, des gaz d‘échappement...).

Fonctionnement d'un carburateur :

1 - Entrée d'air, 2 - Gorge de buse, 3 - Cuve à essence, 4 - Flotteur, 5 - Pointeau, 6 - Gicleur, 7 - Papillon

Le carburateur est le système de mélange historique et le plus utilisé encore aujourd'hui. Il fonctionne de manière complètement mécanique : En amont des cylindres, dans un conduit avec un rétrécissement qui provoque un effet venturi, l'air qui circule aspire le carburant du gicleur, puis le carburant se vaporise. Pour contrôler la puissance du moteur, le pilote agit sur le papillon des gaz pour faire varier la quantité d'air qui traverse le carburateur, ce qui permet de contrôler la puissance du moteur.

| Avantages | Inconvénients |

|---|---|

|

|

Le givrage du carburateur est un phénomène néfaste qui survient lorsque l'air est humide à une température d'environ 0 à 15°C. En effet, les phénomènes de venturi et de vaporisation du carburant créent un refroidissement important dans le carburateur. L'humidité de l'air peut alors givrer dans le carburateur jusqu’à l'obstruer, menant à une perte de puissance ou à l'arrêt du moteur. Une commande de réchauffage du carburateur (ou carb heat en anglais) permet d'utiliser de l'air réchauffée à la place de l'air frais (l'air est réchauffé en passant dans un circuit spécifique autour de l'échappement du moteur). Le pilote doit utiliser le réchauffage carburateur de manière préventive, lorsque que les conditions de givrages sont présentes. Les conditions les plus favorables au givrage sont :

- Air humide (plus de 50%RH),

- Température entre 0 et 15°C,

- Papillon des gaz en position presque fermée (régime ralenti).

Le réchauffage carburateur pourrait-il être utilisé en permanence? Non, car l'admission d'air chaud entraîne une diminution de la puissance (en raison de la densité inférieure de l'air chauffé), le réchauffage carburateur n'est donc pas appliqué lorsque la puissance maximale est nécessaire (lors du décollage par exemple). Par contre, lors d'une phase de vol à puissance réduite (par exemple en descente prolongée), il peut être activité de manière systématique.

Fonctionnement de l'injection :

L'injection est l'autre dispositif qui permet de réaliser le mélange air/essence. Préférée au carburateur afin d'améliorer le rendement moteur, l'injection fut à l'origine exclusivement mécanique, puis améliorée par l'utilisation de calculateurs électroniques. Un injecteur (tube perforé de micro-trous) piloté par un calculateur pulvérise à très haute pression le carburant directement dans le cylindre (injection directe) ou un peu amont des cylindres (injection dans les pipes d'admissions).

| Avantages | Inconvénients |

|---|---|

|

|

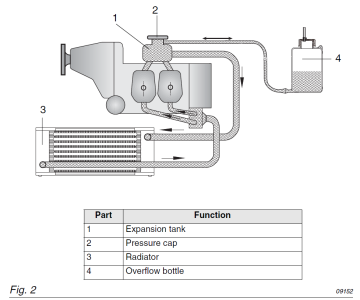

Le système de refroidissement du moteur

Le refroidissement d'un moteur à combustion interne est indispensable pour limiter la température de toutes les pièces à une valeur acceptable et éviter leur dégradation. La chaleur à dissiper sera toujours dissipée dans l'air qui circule autour de l'aéronef, mais il existe deux techniques pour réaliser ce refroidissement :

- Le refroidissement par air : Les pièces qui nécessitent un refroidissement sont bardées de petites ailettes pour augmenter la surface de contact avec l'air et permettre une meilleure évacuation de la chaleur. Autour du moteur, des cloisons forcent l'air à passer dans les ailettes des pièces concernées. Sur l'aéronef, l'air frais entre à l'avant, traverse les ailettes, et ressort chaud à l'arrière du moteur. La taille de la sortie d'air chaud à l'arrière est aussi importante que la taille de l'entré d'air frais à l'avant. Certains aéronefs sont pourvu de petits volets de capot permettant au pilote de réduire la taille de ces ouvertures pour diminuer ou augmenter le refroidissement du moteur.

- Le refroidissement par eau puis air : Un circuit de refroidissement composé d'une pompe, d'un radiateur eau/air et de durites permet de faire circuler un liquide de refroidissement à l'intérieur des pièces à refroidir, équipées de petits conduits internes spécifiques. Ce liquide refroidi les pièces chaudes, puis est conduit jusqu’à un radiateur eau/air pour être refroidi à son tour par l'air, avant de recommencer le cycle. Le circuit de refroidissement par eau ajoute une complexité mais permet de refroidir plus efficacement certaines pièces, il rend également le refroidissement moins dépendant de la vitesse de l'aéronef.

-

Cylindre refroidi par air. présence de nombreuses ailettes.

-

Moteur refroidi par air, installé sur un motoplaneur SF28.

-

Schéma du circuit de refroidissement par eau (Installation Manual rotax 912).

-

radiateur eau/air destiné à refroidir l'eau du circuit de refroidissement.

Au sol et lors de la visite prévol, le pilote s'assure de l'absence d’objets étrangers pouvant perturber le bon refroidissement du moteur. En vol, Le bon refroidissement du moteur est surveillé grâce à des indicateurs de températures (températures d'une ou plusieurs culasses, ou température du liquide de refroidissement). Sur certains aéronefs, il existe des recommandations pour prévenir la chauffe des moteurs, comme par exemple éviter les vols prolongés à basses vitesses où la ventilation du moteur serait insuffisante.

Le circuit d'huile - lubrification

La lubrification est une technique utilisant de l'huile, permettant de réduire le frottement, l'usure entre deux éléments en contact et en mouvement dans le moteur. Elle permet aussi d'évacuer une partie de la chaleur engendrée par ce frottement, ainsi que d'éviter la corrosion. L'huile est injectée par la pompe à huile dans divers petits conduits présents à l'intérieur des pièces métalliques du moteur. Chaque zone de frottement est donc lubrifiée par un apport continu d'huile. L'huile s'écoule ensuite au fond du carter moteur pour recommencer le cycle.

Le circuit de lubrification d'un moteur est constitué d'une pompe à huile (entrainé mécaniquement pas le moteur), d'un filtre à huile, d'un échangeur de chaleur et bien-sûr de l'huile elle-même. Une jauge à huile manuelle permet de relever manuellement le niveau d'huile lors de la visite prévol tandis qu'un capteurs de pression et un capteur de température permettent de surveiller le fonctionnement du circuit d'huile tout au long du vol.

Le pilote doit vérifier le niveau d'huile lors de la visite prévol. En cas de manque, le pilote peut parfois être autorisé à faire le complément d'huile (suivant les procédures d'exploitation de l'aéronef). S'il complète le niveau d'huile, le pilote doit porter une attention absolue à la référence d'huile qu'il ajoute, ainsi qu'a la quantité ajouté pour ne pas dépasser le maximum. En cas de doute, le vol ne doit pas être entrepris sans le conseil d'un mécanicien habilité. Les principales caractéristiques des huiles moteurs sont :

- le type : huile minérale, synthétique, avec ou sans additifs pour engrenages...

- la viscosité : une huile porte un grade qui indique sa viscosité en fonction de la température (par exemple 10W40, 0W30). L'huile peut être monograde (dans ce cas le type d'huile change entre période estivale et période hivernale) ou multigrade (permettant un fonctionnement sur une large plage de température).

- la capacité à bruler : au delà de son point d'éclair, l'huile devient combustible et brule en présence d'une flamme.

Lors de la mise en route du moteur, le pilote surveille la pression d'huile qui doit s'établir rapidement*. Lorsque l'huile est froide donc visqueuse, un dépassement de la pression d'huile maximum est admis. Après quelques minutes de fonctionnement, l'huile atteint sa température minimale de fonctionnement*, la pression doit être à l'intérieure de la plage autorisée*. (*Si ce n'est pas le cas, le moteur sera arrêté dès que possible).

Durant tout le vol, le pilote doit surveiller la pression d'huile et la température d'huile :

- Une température trop élevée peut être le reflet d'une sollicitation trop importante du moteur

- Une pression d'huile trop faible peut être le reflet d'un manque d'huile.

- Il faut noter que l'huile est un combustible. Une surchauffe ou une fuite sur un élément chaud peut entrainer un incendie.

Cas particulier de la remise en route du moteur durant un vol en motoplaneur : Après un arrêt moteur en vol, le moteur se refroidie rapidement (plus vite qu'au sol car ventilé par la vitesse de l'aéronef). Après la remise en route, une période de chauffe adaptée (en théorie elle sera plus longue qu'au sol car ventilé par la vitesse de l'aéronef) doit être respectée avant d'exploiter la puissance du moteur. En général, ceci occasionne une perte d'altitude de 200 à 400m suivant les aéronefs.

A noter que l'huile est régulièrement remplacée (la vidange), lors de la visite d'entretien (généralement tous les 50 à 100h de fonctionnement moteur).

AJOUTER PHOTO BIDON d'huile et image d'un circuit d'huile.

Le circuits d'allumage

Le circuit d'allumage permet d’enflammer au bon moment le mélange d'air et d'essence. Le circuit d'allumage se compose d'une source d'énergie électrique indépendante, d'un élément permettant de créer une impulsion électrique haute tension au bon moment, de câbles pour transporter cette tension jusqu'aux bougies d'allumages chargées de créer une étincelle dans chaque cylindre.

Il existe deux grands types de circuits d'allumages, ils diffèrent par les méthodes permettant de créer l'impulsion électrique :

- les circuits reposant sur des éléments mécaniques (magnéto d'allumage) : Lors d'une rotation du moteur à la main (attention danger!), on entend un 'clac' caractéristique.

- les circuits à allumage électronique : méthode plus moderne. Un avantage est de pouvoir piloter l'allumage très librement. Les moteurs Rotax912 récents ont par exemple une avance à l'allumage diminuée lors du démarrage pour faciliter ce dernier.

L'expérience montre que ce circuit est relativement fragile. Les règles de conceptions des moteurs exigent généralement d'installer deux circuits d'allumages séparé qui doivent fonctionner simultanément. Dans ce cas, un moteur à 4 cylindres comporte au total 8 bougies d'allumages (deux par cylindre). Sans que cela ne soit recherché, la présence de deux points d'inflammations dans chaque chambre de combustion augmente très légèrement les performances du moteur (combustion légèrement meilleure). Il faut noter que le circuit d'allumage est complètement indépendant du circuit électrique. La batterie de l'aéronef, ou l'alternateur qui devrait la recharger n'a aucun rôle dans le circuit d'allumage. Une batterie déchargée, le contact général batterie coupé, ou l'alternateur inopérant est sans incidence sur le fonctionnement des circuits d'allumages du moteur.

Lors des essais moteur avant décollage les circuits d'allumages sont testés : à tour de rôle, chacun des deux circuits d'allumage est brièvement arrêté par le pilote. En effet, un éventuel défaut sur un des circuits serait quasiment invisible en fonctionnement classique (le défaut de l'un étant compensé par l'autre circuit) mais révélé par ce test. Si un défaut est identifié par le pilote, il n'existe plus aucune marge et le pilote doit renoncer au décollage. Comme pour toute les anomalies détectées, le pilote doit laisser une indication immanquable pour un éventuel autre pilote, et signaler le défaut au responsable de l'aéronef.

En vol, en cas de dysfonctionnement erratique du moteur si les deux circuits d'allumages sont actifs, le pilote pourrait tenter (notamment...) d'arrêter l'un puis l'autre circuit d'allumage pour rechercher une amélioration. Dans tous les cas, l’atterrissage doit être envisagé le plus rapidement possible, incluant la possibilité d'un atterrissage en campagne suivant la criticité de la situation.

Au parking, les circuits d'allumages doivent être absolument coupés afin d'éviter qu'une manipulation volontaire ou accidentelle de l'hélice ne puisse occasionner un démarrage du moteur. Pour limiter les risques liés à un oubli du pilote précédant ces précautions devrait être toutes prises :

- personne ne doit se tenir à proximité de l'hélice.

- à chaque fois que toucher une hélice est indispensable, une vérification préalable par soit-même de l'état d'activation des circuits d'allumages doit être systématique.

- en plus, durant la manipulation de l'hélice, continuer d'envisager un démarrage soudain du moteur (tourner l'hélice lentement, placer seulement les mains dans la trajectoire de l'hélice, anticiper votre trajectoire de recul...).

Performances et gestion du moteur

Les performances d'un moteur peuvent dépendre de différents facteurs.

Parmi les facteurs extérieurs, il y a :

- La densité de l'air : la densité varie lorsque la pression et/ou que la température de l'air change. Un air moins dense aura pour conséquence la diminution de la puissance moteur. Durant le vol, la puissance diminue si l'altitude augmente. Peu gênant pour un vol en croisière puisque le moteur ne fonctionne pas à pleine puissance, mais il est important d'anticiper le phénomène en cas de décollage d'un aérodrome situé à une altitude significative, et/ou par temps chaud.

- Les conditions atmosphériques givrantes : Comme vu plus haut, un air humide à des température de l'ordre de 0 à 15°C provoque un givrage sévère dans le carburateur. Le pilote utilisera la commande de réchauffage carburateur pour prévenir le phénomène. En cas d'oubli, la conséquence est l'absence de puissance disponible et/ou l'arrêt du moteur.

- Un carburant pollué : le carburant qui rempli le réservoir doit être sûr : le bon type, et sans pollution. En cas de suspicion de pollution ou d'erreur de type de carburant, le pilote doit renoncer au vol. En aviation générale, certaines méthodes d'avitaillement comme par exemple l'avitaillement avec un bidon nécéssite une rigueur particulière. Lors de l'avitaillement, mais également le reste du temps pour garantir que le bidon soit rempli avec le bon type de carburant, sans risque de pollution (l'exemple d'une personne de bonne volonté qui utilise le même bidon pour remplir du gasoil dans une voiture, sans informer que le bidon n'est plus propre, est régulièrement rencontré!).

Parmi les facteurs internes, il y a :

- La température du moteur : un moteur fonctionne correctement et délivre sa pleine puissance lorsqu'il est monté à sa température de fonctionnement nominale. En effet, certaines pièces se dilatent sous l'effet de la chaleur et lorsque le moteur est froid (juste après un démarrage), ces pièces n'assurent pas correctement leur rôle car elle n'ont pas leur dimension nominales. Aussi, l'huile de lubrification froide n'assure pas une lubrification correcte pour un fonctionnement à pleine puissance. Pour ces raisons, afin de permettre une monté en température adéquate du moteur, il doit fonctionner à faible puissance (ralenti ou presque) durant quelques minutes après le démarrage. Le motoplaneur ayant la possibilité de rallumer le moteur en vol, les mêmes précautions seront à appliquer après un redémarrage en vol.

- usure de pièces : Le filtre à air partiellement obstrué, l'usure de certaines pièces mécaniques peut affecter les performances. Bien que l'entretien courant du moteur par un mécanicien permet de surveiller la bonne santé d'un moteur, le pilote doit rester vigilent pour détecter les signes précurseurs d'une anomalie.

- L'utilisation d'un turbocompresseur : Certains moteurs disposent d'un turbocompresseur. Son intérêt est de comprimer l'air pour augmenter sa densité avant de l'envoyer dans le moteur, afin de disposer d'une puissance plus importante. Son utilisation est pleinement automatique mais nécessite quelques précautions apprises lors des vols-écoles.

- La gestion de la richesse: La richesse est souvent gérée de manière complètement automatique. Cependant certains aéronefs disposent d'une commande de réglage de la richesse. Un réglage trop pauvre ou trop riche aura un impact sur les performances du moteur.

Le pilote utilisera des réglages types suivant la phase de vol :

- au roulage : faible puissance

- décollage : le moteur doit être à température, 100% de puissance, pas de réchauffage carburateur

- en monté : 80 à 100% de puissance, le pilote surveille plus régulièrement les températures du moteur

- en croisière : entre 55 et 75% de la puissance

- en descente : entre 0 et 55% de la puissance. Utilisation du réchauffage carburateur de manière préventive

- en vol à voile : vers 0% de puissance, ou moteur arrêté. Le pilote peut ferme un éventuel volet de capot pour éviter le refroidissement du moteur. Lors du redémarrage, une période de fonctionnement au ralenti doit permettre de faire remonter la température du moteur. Le pilote doit donc rallumer le moteur 3 à 5 minutes avant d'avoir besoin de mettre 100% de puissance.

Dans tous les cas, le pilote surveille les indicateurs du moteur régulièrement afin de s'assurer le fonctionnement du moteur reste dans les limites opérationnels fixées par le constructeur. Le constructeur fixe généralement des limites de:

- régime moteur maximum (pour éviter l'usure prématurée et les casses moteur)

- température d'huile minimum (pour garantir la bonne lubrification) et maximum (pour éviter les incendies)

- température des culasses maximum (pour éviter la détérioration de ces pièces faites en aluminium)

- pression d'admission maximum (pour éviter les surcharges moteurs)

Moteurs électrique

Composants d'un moteur électrique : batterie de puissance, Convertisseur de tension, moteur.

disponibilité immédiate piégeuse Dangers recharge

fiabilité Système classique, Pylone, FES.

Hélices

L'hélice tourne grâce au mouvement rotatif imprimé directement ou indirectement par le moteur. Grâce a ses pâles et leur profil aérodynamique, elle "aspire" l'air situé devant pour le propulser vers l'arrière. Ceci génère une force qui assure la propulsion de l'aéronef.

Rendement de propulsion

La puissance propulsive fournie par l'hélice est de l'ordre de 75 à 85 % de la puissance fournie par le moteur ; cette valeur peut monter à 90 % pour des hélices contrarotativesModèle:Référence nécessaire.

Pas

Le pas d'une hélice est la distance relative parcourue en translation par rapport à l'air. On distingue le pas géométrique et le pas effectif :

- le pas géométrique, qui est fixe, est la distance théorique que l'hélice parcourt en faisant un tour complet, sans « glisser » (sans déraper dans le fluide, comme une vis dans du métal dur) ;

- le pas effectif est la distance que parcourt réellement l’hélice — et l'avion — lorsqu’elle fait un tour complet. Il est égal à la vitesse air de l'avion divisée par la vitesse de rotation de l'hélice (qui est, en l'absence de réduction, le régime moteur), En fonctionnement normal, du fait de la traction de l'hélice, le pas effectif est plus faible que le pas géométrique (c'est l'inverse quand l'hélice freine l'avion).

Selon son application, le pas d'une hélice fixe est choisi pour un fonctionnement optimal à une vitesse donnée :

- petit pas : meilleure traction au décollage et en montée (faibles vitesses) ;

- grand pas : meilleures performances en croisière (vitesses plus fortes).

Calage

Le pas de l'hélice est déterminé par le calage angulaire du profil. Le calage local va décroissant en s'éloignant du centre (vrillage de la pale), car la vitesse locale de la pale augmente. La corde et le profil varient généralement le long de la pale : les efforts de flexion conduisent à des pales plus épaisses à l'emplanture qu'à l'extrémité. La vitesse élevée en bout de pale conduit à des profils plus minces, mieux adaptés aux Mach élevés.

Pas réglable

Sur certaines hélices, le calage des pales est variable et peut être réglé au sol pour obtenir un pas plus petit ou plus grand selon l'utilisation souhaitée. C'est le cas sur la plupart des ULM.

Pas variable

L'hélice « à pas variable » est dotée d'un mécanisme pour ajuster le pas en vol en modifiant l'angle de calage des pales<ref>dont le principe avait été proposé en 1871 par J. Croce-Spinelli pour des ballons dirigeables) a été réalisée par le canadien W.R. Turnbull ; premier essai concluant en 1927</ref>. Elle permet d'optimiser à la fois la traction à vitesse faible (petit pas), et les performances à vitesse de croisière (grand pas). Généralement, le pilote commande un régime moteur donné et un mécanisme de régulation adapte le pas de l'hélice, en fonction de la puissance moteur et de la vitesse air, pour maintenir le régime constant, d'où l'appellation anglaise « constant speed » pour les hélices à pas variable.

Certaines hélices peuvent être mises :

- en « drapeau », avec un calage de 90° environ, de manière à offrir la moindre traînée en cas de panne du moteur (sur un avion multimoteur) ou pendant le vol moteur coupé (sur un motoplaneur) ;

Hélices en drapeau (Hercules C-130) - en « reverse » avec un calage négatif, ce qui permet d'utiliser la puissance moteur pour réduire la distance de roulage à l’atterrissage.

Les premiers systèmes à apparaitre étaient à mode manuel<ref>Les premières hélices à pas variable sur aviatechno.free.fr</ref>, le pilote pouvait donc modifier directement le calage des pales en actionnant les commandes PP et GP. En mode automatique, c’est le régulateur de vitesse (couplé à la commande des gaz ou avec une remontée du régime moteur) qui modifie le calage des pales, le pilote demandant une vitesse de rotation donnée (hélice à régime constant), ou la mise en drapeau.

Hélices

- Définitions et généralités

- Paramètres aérodynamiques, diamètre, torsion, pas,

- Types

- Mode d’utilisation

- Hélice à vitesse constante : principe

- Gestion du pas de l'hélice : principe

- Dégivrage

Panne moteur ou arrêt moteur

- Traînée due au fonctionnement en moulinet

Moments dus au fonctionnement de l'hélice

- Réaction au couple

- Effet asymétrique de sillage

- Effet asymétrique de la pale